Feinschleifen, Feinstschleifen und Flachhonen

„Geringe Toleranzen, hohe Qualität. Unsere Schleifprozesse im Überblick“

Sie benötigen ein hochpräzises Schleifverfahren für Ihr Bauteil? Als spezialisierter Dienstleister entwickeln wir den passenden Prozess, abgestimmt auf Werkstoff, Geometrie, Losgröße und Ihre Zielwerte für Rauheit, Ebenheit und Planparallelität.

Egal ob Feinschleifen, Feinstschleifen oder Flachhonen, im Zentrum steht die kontrollierte Feinbearbeitung von Planflächen. Dabei werden Prozessparameter wie Abtragsleistung, Kontaktbedingungen und Temperaturführung so ausgelegt, dass Ihre Bauteile eine reproduzierbare Geometrie und ein gleichmäßiges Oberflächenbild erhalten.

Dank unserer Erfahrung als Präzisionsschleiferei realisieren wir Prozesse, bei denen sich sehr hohe Oberflächenqualitäten wirtschaftlich erreichen lassen, unabhängig davon ob es sich um Einzelteile, Kleinserien oder Großserien handelt. Zusätzlich passen wir Werkzeuge und Prozesskonzepte individuell an Ihre Anforderungen an, damit sich Qualität, Taktzeit und Stückkosten optimal ausbalancieren lassen.

Was ist Feinschleifen, Feinstschleifen und Flachhonen?

Feinschleifen und Flachhonen sind Microfinishing Verfahren, die eingesetzt werden, wenn Bauteile sehr hohe Anforderungen an Formgenauigkeit und Oberflächengüte erfüllen müssen. Die Bearbeitung erfolgt typischerweise im Batch Prozess, die Werkstücke werden dabei beidseitig zwischen zwei Schleifscheiben geführt und gleichzeitig geschliffen. Dadurch entsteht ein stabiler Prozess für planparallele Funktionsflächen, mit reproduzierbaren Ergebnissen über Serien hinweg.

Technisch entsteht der Materialabtrag über gebundene Schleifkörper in kontinuierlicher Flächenberührung. Daraus ergeben sich konstante Kontaktbedingungen, eine sehr kontrollierte Abtragsleistung und eine geringe thermische Belastung. Besonders relevant ist das für Bauteile, bei denen Oberfläche und Geometrie direkt die Funktion bestimmen, zum Beispiel bei Dichtflächen und Anlageflächen.

Typische Einsatzbereiche sind:

• Funktionsflächen für Montage und Passung

• Dichtflächen, Anlageflächen, Distanzflächen

• Bauteile mit engen Anforderungen an Ebenheit und Parallelität

Exellente Qualität mit Microfinishing

Beim Microfinishing im Chargenprozess ist die Bearbeitung pro Bauteil häufig länger als bei reinen Durchlaufverfahren, gleichzeitig steigt die Prozessstabilität deutlich. Die Werkstücke werden über eine definierte Zeitspanne unter konstanten Bedingungen geführt und beidseitig bearbeitet, dadurch wird die Qualitätslage besonders gleichmäßig.

Das führt in der Praxis zu:

• stabiler Einhaltung von Toleranzen

• hoher Wiederholgenauigkeit über Serien

• gleichmäßigem Oberflächenbild und reproduzierbaren Rauheitswerten

• hoher Funktionssicherheit im späteren Einsatz

Gerade bei Serienbauteilen ist das Verhältnis aus Bauteilqualität und Stückkosten sehr attraktiv, weil Ausschuss, Nacharbeit und Streuungen reduziert werden können.

Bauteilgrößen beim Feinschleifen

Wir können Bauteile in einem breiten Spektrum auf unseren Maschinen bearbeiten. Abhängig von Geometrie, Material und Werkstückträger lassen sich sowohl sehr kleine als auch größere Werkstücke prozesssicher feinschleifen.

Typischer Bearbeitungsbereich:

Ø 7 mm bis Ø 300 mm, je nach Bauteilform und Trägerkonzept

Typische Beispiele aus der Praxis:

• kleine Scheiben, Ringe, Einsätze, Platten

• mittelgroße Distanzteile, Flansche, Steuer und Funktionsplatten

• großflächige Gleitplatten, Deckel, Aufbauplatten

Oberflächenqualitäten beim Feinschleifen

Sehr feine Planflächen entstehen durch das Zusammenspiel aus Maschinenkinematik, Schleifscheibenaufbau, Zustellstrategie, Kühlung und Prozessführung. Entscheidend ist nicht nur das Schleifmittel, sondern die kontrollierte Kontaktzone und die wiederholgenaue Führung des Bauteils im Batch Prozess.

Typische erreichbare Rauheitswerte liegen bei:

• Rz 5,8 bis 1,0, abhängig von Werkstoff und Schleifscheibenkonfiguration

Wovon die erreichbare Oberfläche abhängt:

• Werkstoff, Härtezustand, Gefüge

• Scheibentyp, Korn, Bindung, Konditionierung

• Abtragsmenge, Zustellung, Prozesszeit

• Kühlstrategie, Temperaturführung, Kontaktbedingungen

Damit eignet sich das Verfahren ideal für Funktionsflächen, bei denen definierte Topografie, gleichmäßiges Oberflächenbild und stabile Serienqualität wichtig sind.

Werkstoffe beim Feinschleifen

Durch geeignete Schleifscheiben können viele technische Werkstoffe prozesssicher feingeschliffen werden.

Typische Materialien sind:

Metalle:

• Stahl, weich, vergütet, gehärtet

• Edelstahl, V2A, V4A, Inox

• NE Metalle, Aluminium, Messing, Kupfer

• Titan, Magnesium, Neusilber

Hart und Sonderwerkstoffe:

• Hartmetall

Nichtmetalle:

• Kunststoffe, hart, faserverstärkt, CFK, GFK

• Glas

• technische Keramiken, AlO2, ZrO2, Keramikporzellan

Gerade bei anspruchsvollen Werkstoffen ist die Auswahl von Schleifkorn, Bindung und Prozessparametern entscheidend, weil sie Standzeit, Oberflächenbild und Prozesssicherheit beeinflusst.

Feinschleifen und Flachhonen im Unterschied

Der wichtigste Unterschied liegt im Aufbau der Schleifscheiben und dem verwendeten Schleifkorn.

Flachhonen:

• häufig Korund Schleifscheiben

• wirtschaftlich, robust, gut kontrollierbarer Verschleiß

• sehr gutes Preis Leistungs Verhältnis für viele Anwendungen

Feinschleifen:

• häufig superabrasive Schleifkörner, CBN oder Diamant

• oft keramisch gebunden

• sehr geringer Verschleiß, hohe Prozesskonstanz, stabile Qualitätslage über Serien

Kurz zusammengefasst, Flachhonen ist besonders wirtschaftlich und bewährt, Feinschleifen ist besonders stabil und präzisionsstark bei anspruchsvollen Zielwerten.

Fertigungsspezifikationen beim Feinschleifen

„Spezifikationen, die den Unterschied machen – für perfekte Schleifergebnisse.“

Abmessung

∅7mm - ∅300mm

Oberflächenrauheit

≥ Rz 1,0 µm

Materialien

Metalle, technische Keramiken,

Glas, Kunststoff

Verfahren

Feinschleifen zwischen zwei Schleifscheiben

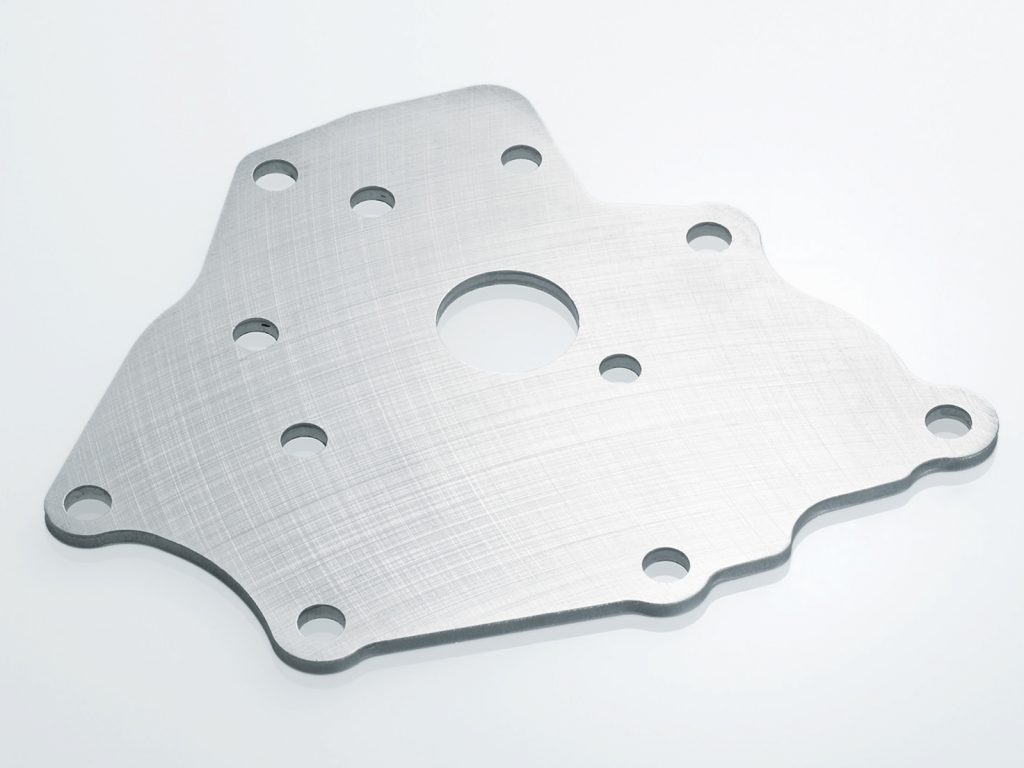

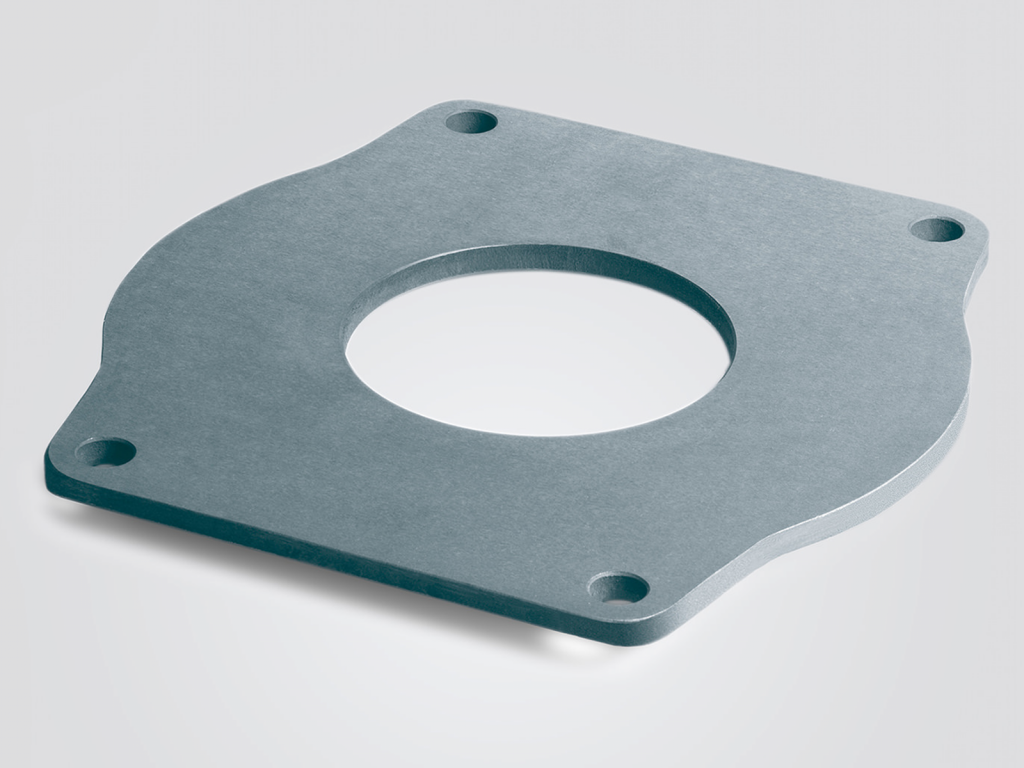

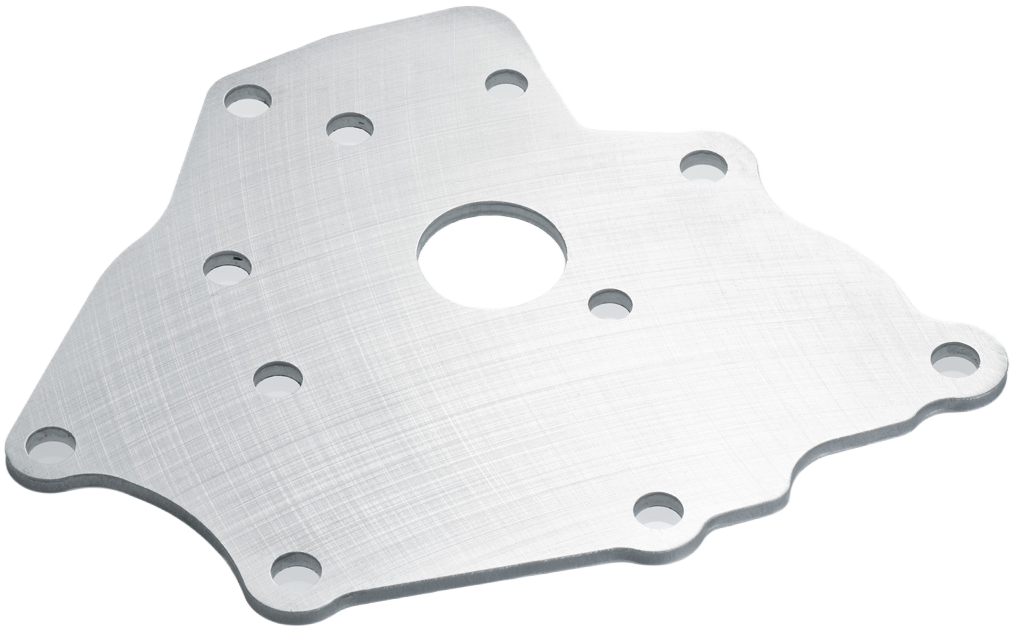

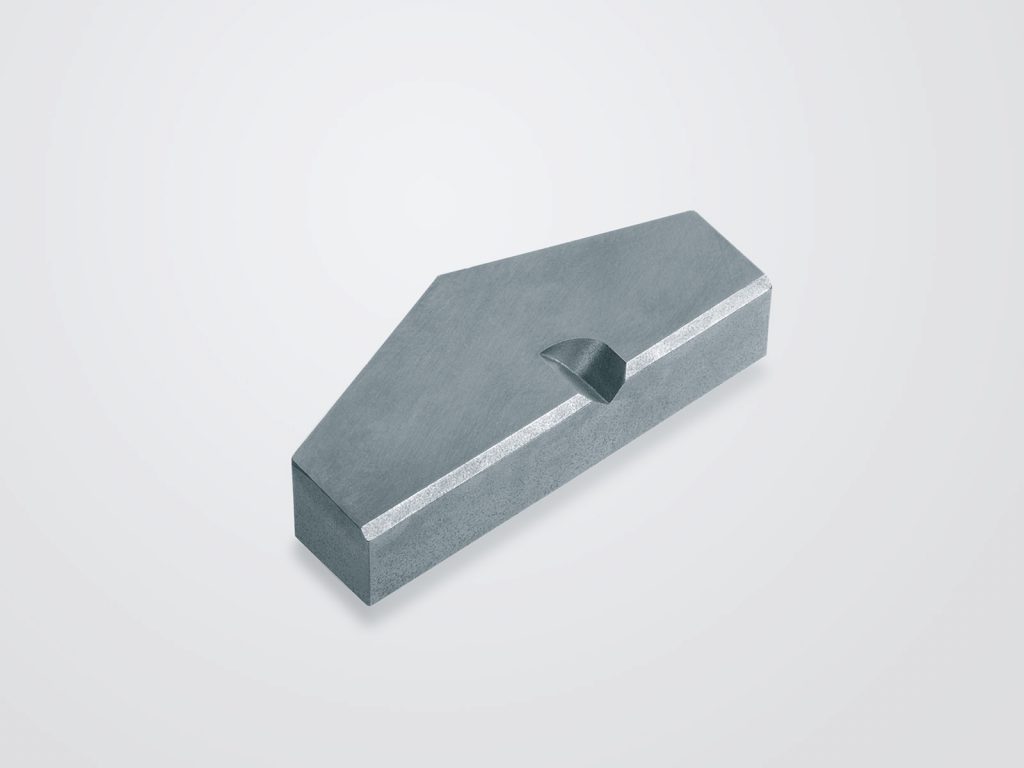

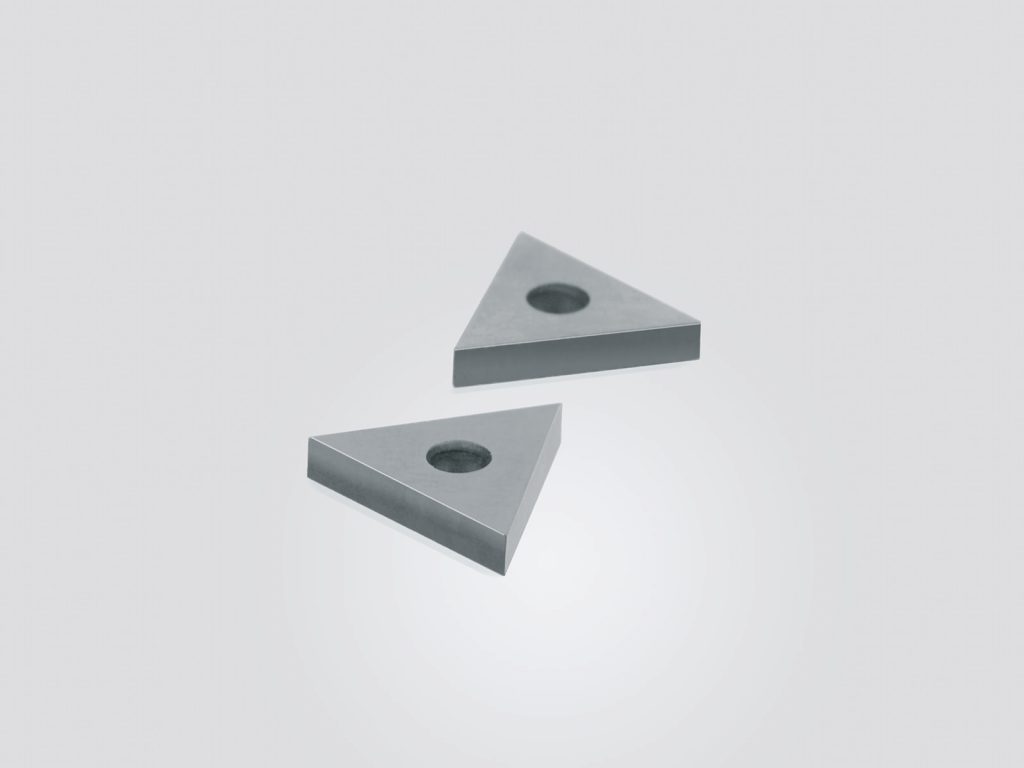

Produktbeispiele

„Ihre Anforderungen. Unsere Maßstäbe. Perfektion im Feinschleifen.“

Ihre Vorteile

„Fakten, die für uns sprechen – und für Ihren Erfolg.“

Service

Für Ihr Bauteil entwickeln wir einen individuellen Prozess mit einem guten Preis

Exzellente Qualität

ISO:9001 Zertifiziert, über 35 Jahre Erfahrung, Spezialist in der Oberflächenbearbeitung

Sorgenfrei

Geben Sie ihr "Oberflächenproblem" ab - wir kümmern uns um alle Details!

Expressfertigung

Sie haben einen erhöhten Termindruck? Nutzen Sie unsere Bevorzugte Bearbeitung

Sie benötigen Hilfe mit Ihrer Oberfläche?

"Wir übernehmen alle Schritte – Sie erhalten ein Ergebnis, das überzeugt. Nehmen Sie Kontakt auf und erfahren Sie, wie wir es gemeinsam umsetzen können."